装载机853壳体***兰圆及平底边框,防变形工艺实践

发布者:武陟县向阳模具有限公司 点击次数:6105次-->

装载机853壳体***兰圆及平底边框,防变形工艺实践

消失模铸造容易产生的三大主要质量问题是:铸件变形、表面粘砂、内部碳渣,其中任何一种问题的大量出现对产品质量都有致命的影响。

福建龙工铸锻公司生产的装载机变矩器壳体(简称LG853壳体)其***兰圆和平底边框变形量大,在设置浇注系统的同时,考虑采取了整体分型、木条支撑、泡沫支撑及合理放置烘烤等措施,经过批量生产工艺验证和改进,保证了小变形或不变形,满足了产品技术要求,采取的防变形工艺措施合理有效。

福建龙工铸锻公司的消失模铸造,年生产装载机LG853壳体在3000吨以上,该产品结构较为复杂,主要问题是外廓尺寸较大的法兰圆容易产生椭圆及平底边框存在翘曲变形,造成相关面加工余量不均,严重的造成报废。

如何减少和消除变形问题成为该产品是否稳定生产的一大课题,我们从模具设计、浇道设计、拉筋支撑、烘烤放置、埋箱震实等多道工序入手,采取多种有效方法,通过不断试验和改进,完全解决了所述的椭圆及翘曲变形问题,下面介绍我们的主要做法。

一、防止变形要考虑的因素

1)白模分型时对大直径圆形部分要整体做出,若开两个半圆再粘接组合,其圆整度较差;

2)外形尺寸较大的模片,要有一个分型做成平面,好放置于平板玻璃上烘烤和存放,防止模片变形;

3)模片突出厚大处要进行掏空处理,减少压型出模后,珠粒冷却不够继续膨胀,造成局部鼓起和变形;

4)对会变形部位要设置防变形拉筋或支撑;

5)设置浇注系统时,浇注位置要避开容易产生变形位置;

6)横浇道及防变形支撑安装后要有利于泡沫模的浸涂和烘烤;

7)对类似板块的烘烤放置,要垂直放置为宜,避免平放时因背负涂料重量而局部下沉变形;

8)当有两遍涂料层,***遍与第二遍的烘烤放置要错开位置,避免可能的变形叠加和涂料堆积;

9)下模束时黄模要平稳放人砂箱,在加砂震实过程中不倾斜不位移;

10)设置震实强度、震实角度及震实时间时,要将减少变形考虑在内。

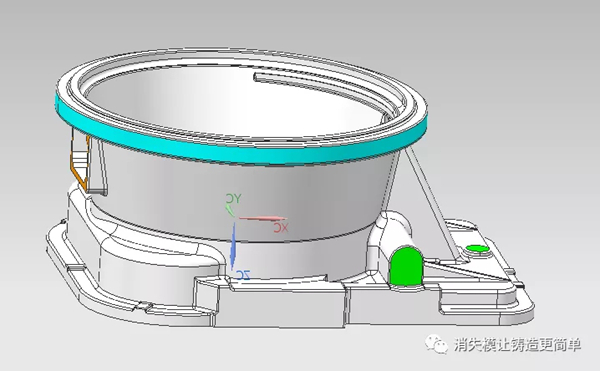

二、LG853壳体的铸件结构

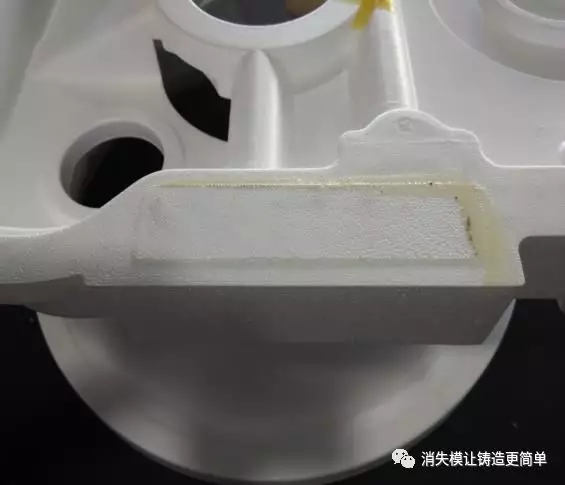

铸件结构见下图1, 上部是一个像澡盆的***兰开口朝上中空圆盆,圆盆侧壁开有一方形窗口,法兰圆机加工后由螺栓与发动机连接;

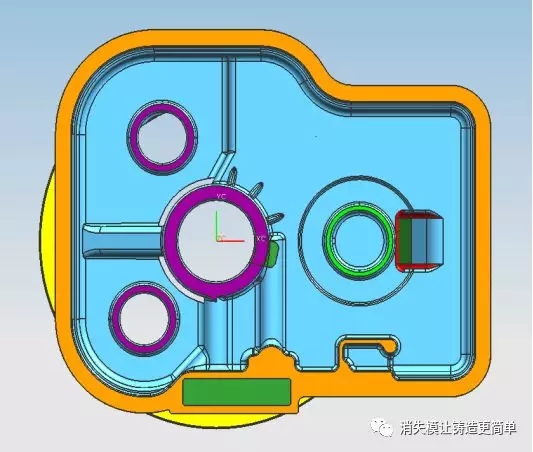

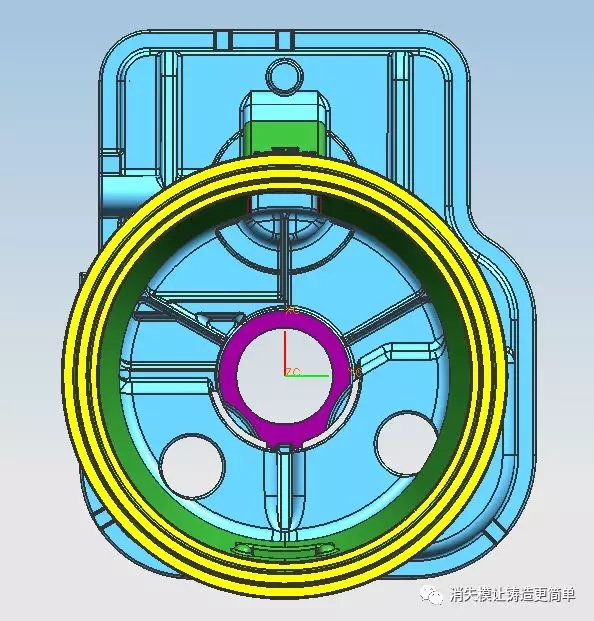

下部是内凹带平底边框的底座 ,底座两段宽度不同形成大小头,底座外型有几处台阶,构成封闭的外围(见图2、图3),平底边框机加工后由螺栓与变速箱体连接;

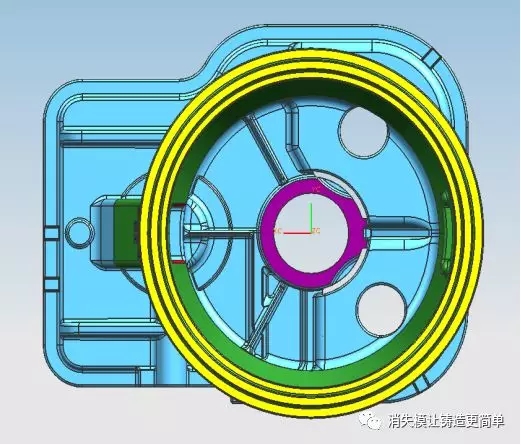

内腔有两阶隔板和相通的孔洞(见图4);整体外形尺寸长710mmX宽610mmX高300mm,法兰外径Φ580mm, 主要壁厚12mm,***大壁厚60mm,铸件重115Kg,

材质HT200。

图1 LG853壳体结构图一(平放)

图2 LG853壳体结构图二(侧放)

图3 LG853壳体结构图三(立放)

图4 LG853壳体结构图四(侧放)

三、模具设计防变形的考虑

3.1白模法兰圆盘的整体分型

按图1所示的分型面分型,保证法兰圆盆为一整体,圆盆内侧由成型机的定模形成,外侧由动模形成,侧壁的方形窗口及斜孔由抽芯镶块产生。

由于整体压型,模片的圆整度很好,椭圆度小于0.5mm,模片烘烤和存放时法兰端面放置于烘烤小车的玻璃平板上,防止存放的变形(见图5)。

为利用空间,也可以吻合叠放于相配套的下一层模片上(见图6)。

图5 LG853壳体法兰圆盆整体模片

图6 吻合叠放于相配套模片

3.2平底边框厚大部位掏空处理

图1、图2所示的平底边框处有一厚大部位,压型出模后,由于该处厚大冷却不够,在内部余热作用下,珠粒会继续膨胀,导致平底边框该部位凸起,造成:

(1)边框翘起不平;

(2)底板边框存放于玻璃平板时,只有凸起点接触,周边悬空,久放导致下沉变形。

采取措施是,将该处厚大部位掏空处理,做出凹槽,后用泡沫板盖平(见图7、图8)。该方法同时既减少了珠粒用量,也减少了碳渣的形成。

图7 掏空处理的凹槽

图8 泡沫板盖平了凹槽

四、***兰圆防变形支撑

4.1用木条的支撑

法兰圆内径较大,达到了Φ500mm,直观考虑到若用泡沫条做支撑(大板切割),其强度较弱,于是就用强度足够又不重的木条来做十字支撑。

但木条跟模束一起浸涂料后,经过随涂料较长时间的烘烤会弯曲变形,只能放在涂料两遍浸涂并烘烤后进行支撑。

在木条与法兰圆的接触点放Z形砂片相隔,防止接触处的木条端头浇注后烧掉消失变铁。为增加法兰圆涂层及支撑强度,局部再补刷一次涂料,再***后做一次烘烤(见图9)。

图9 用木条的支撑

图10***兰端面整体朝下

由于需要对涂料烘烤后才能加木条支撑,所起的作用是防止造型震实时变形,这样就要保证模束浸涂时和烘烤后不能变形。

为此,要将模束的***兰端面整体朝下,可保证法兰不椭圆(见图10)。存在问题见7.1平放的烘烤位置。

4.2 用泡沫条的支撑

用木条做支撑弊端较多,而且要用杉木,成本较高,也不利于环境保护,所以还是要重新考虑用泡沫条来做支撑。并且要在浸涂前的白模就支撑上,以实现法兰圆可以竖放烘烤而不变形,进一步考虑采用如下方法。

4.2.1 泡沫条用压型压出

用大板切割出来的泡沫条,偏软偏弱,强度不足。改用成型机压模压出,其强度要高得多,表面光滑、尺寸准确。

4.2.2 优化支撑结构

1)由十字撑改为“六”字形支撑(见图11),横杆由十字中心的一个连接点增加为3个连接点,连接点间距缩短了,增加了支撑刚度。

2)不直接支撑在法兰圆正内侧,而是往圆盆下的一台阶处,直径要小一些,可缩短支撑长度,有利于刚度增加。

经过优化后的泡沫条支撑,可以在装接浇道时同时装上,保证白模在放置、转运、浸涂及竖放烘烤时都不至于变形,对过程的防止变形起到重要作用。

五、平底边框防变形支撑

平底边框小头部分壁厚较薄,悬臂伸出,刚度很差,在埋箱震实时容易翘曲变形,采取办法是用压制的泡沫斜支撑条,支撑于***兰外圆下端面,起稳固作用(见图12)。

图11 “六”子形支撑

图12 小头的两根斜支撑

六、浇注系统的设置

浇注系统的设置在《853壳体浇注系统的形成及后续改进》做了论述[3],其浇注位置是侧放,横浇道位于平底边框的厚大处,可实现一箱放置2件。

七、涂料浸涂后烘烤的放置

7.1 平放的烘烤位置

平放有两个位置,即***兰端面朝下和平底边框朝下。由于平底边框装了浇道,不能平放,只能是***兰端面朝下,

其优点是:***兰圆不容易变形,但存在问题有:

(1)***大地占用了烘烤小车台面(相对于侧放);

(2)***遍与第二遍的烘烤放置都在这个位置,无法错开,造成模片低洼凹坑处涂料叠加堆积、甚至开裂:

(3)平底边框的小头部分壁厚较薄,悬臂伸出,当两遍涂料浸涂后,承重较大,造成下垂变形。所以平放位置不宜采用。

7.2 侧放和立放加粘泡沫支撑垫块

1)由于侧放位置的不平,在悬空位置加粘了一个泡沫支撑垫块(见图13),就可实现平稳的侧放(见图14)

图13 加贴了一个泡沫垫块

图14 实现平稳的侧放

2)由于立放位置的不平,在悬空位置加粘了二个泡沫支撑垫块(见图15),就可实现平稳的立放(见图16)

图15 加贴了二个泡沫垫块

图16实现平稳的立放

泡沫垫块有固定的下料尺寸,用双面胶粘于白模特定位置,起支撑平衡作用,二遍涂料烘烤后,剥去垫块,对涂料露白要补刷涂料。

7.3 侧放和立放位置的好处

侧放和立放烘烤位置带来的好处:

(1)占用烘烤小车台面小,平放时一部小车每层平放只有3个,侧放时可放4个,提高33%生产率。

(2)***遍涂料用侧放位置烘烤,第二遍涂料可错开90度用立放位置烘烤;

(3)都有利于涂料的自然流淌和避开模片低洼凹坑处涂料的叠加堆积甚至开 裂:

(4)平底边框的小头不会因两遍涂料负重造成下垂变形。

八、埋箱震实的防变形

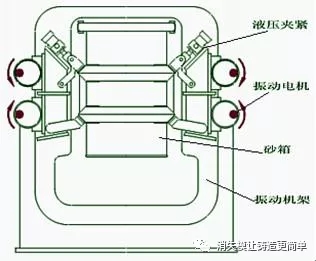

以上采取的方法和措施都是为了使埋箱前的模束不变形或少变形,这是防止铸件变形的必要条件。而使***后的埋箱震实不变形则是充要条件,不可忽视。确定了模束放置位置(见图17)之后,主要就是进行震实配方参数设定。

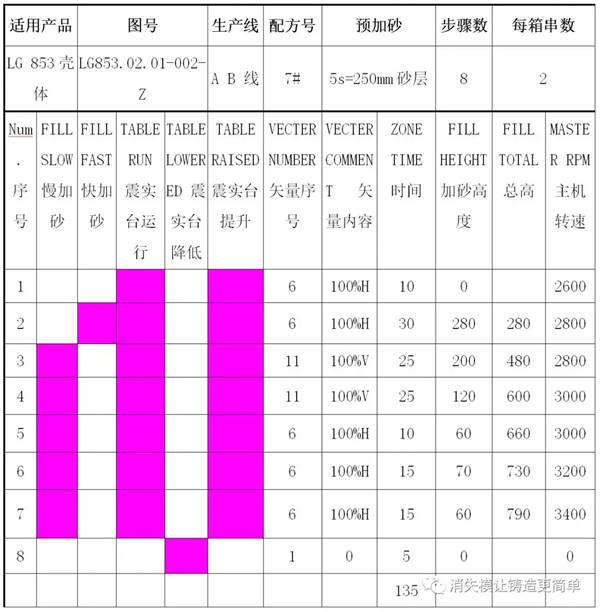

表1为 LG853壳体震实配方各参数。底砂高度250mm,8个加砂步骤,第2步、第3步为砂粒垂直移动方向,其余为水平移动方向,没有设置角度移动方向。第6步、第7步即型砂盖过模束后主机转速才加快,避开对模束的强震,型砂总震实时间130秒。该配方经过多次的试验和调整,不会因震实不够而产生铁包砂,也不会因震实过度而产生变形。

表1,LG853壳体震实配方各参数

震实配方每一步中需要设计选用的参数如下:(1)雨淋加砂快速加砂:开/关;(2)雨淋加砂慢速加砂:开/关;(3)震实台电机运行:开/关;(4)震实台升起:开/关;(5)震实台落下:开/关;(6)震实力矢量状态:1—40;(7)区域震实时间:秒;(8)区域加砂高度:0—1200mm;(9)震实电机转速:0—3600RPM。

震实配方设计主要是根据产品结构分多步加砂,每步加砂根据产品在该高度位置的实际结构选用,1)合适的震实矢量(控制砂粒移动方向,包括:水平、垂直和角度)2)电机转速(控制震实力大小)来使砂粒沿特定方向移动以填充模束内外所有角落并获得一定的紧实度。

图17 LG853壳体在砂箱中的位置

图18 龙工震实台的结构

九、相关工艺及效果检查

以上***介绍了LG853壳体***兰圆及平底边框防变形工艺方法和措施,其它相关工艺有:1)黄模浸涂2遍涂料波美度70,电加热炉50℃烘烤;2)美国富康震实台,20/40目海砂;3)一次浇注两箱,一箱2件;4)独立直浇道,先烧后浇;5)浇注温度:1485-1475℃,浇注速度:25-30秒;6)浇注负压0.035-0.04Mpa,浇后保压90秒。工艺出品率78%,铸造合格率97%,机加工合格率98%,铸件的***兰圆椭圆度及平底边框变形量都能控制在2mm内,极少有机加工发现变形的投诉。

十、结论

1)铸件变形是消失模铸造容易产生的三大主要质量问题之一,防止变形的过程涉及到:模具设计、浇注位置、支撑拉筋、烘烤放置、埋箱震实等。2)对于具有较大直径的法兰圆铸件部分,做出白模整体分型,减少模片粘合,对保证圆整度极为重要。分型时还要考虑做出烘烤放置的平面,防止烘烤和存放的变形。3)设置支撑拉筋是防止泡沫变形的重要措施,对于大批量生产的支撑拉筋,为提高强度应该使用模具压制成型。4)涂料烘烤位置尽可能采用立放,第二遍烘烤时能90度或180度交叉错位,防止重复受压变形和涂料在同一位置堆积。